سبد خرید شما خالی است.

نتایج تحقیقات انجام شده در شرکت ایساب نشان میدهد که بیشترین عیب جوشکاری مشاهده شده در جوش های اکترواسلگ ، ترکهای طولی ناشی از وجود هیدروژن درون جوش منتج از جدایش های مرز دانه ای و رطوبت در فلاکس روکش الکترود گزارش شده است.

آزمایشات انجام شده در واحد تحقیق و توسعه شرکت ایساب حاکی از آن است که هر اندازه ترکیب فلاکس روکش الکترود به سمت قلیایی شدن پیش رفته ، مقدار ترک ها افزایش یافته ، چسبندگی روکش کمتر شده و با جذب رطوبت بیشتر ، پاشش و جرقه هم افزایش پیدا کرده است.

در عوض، هر اندازه ترکیب فلاکس به سمت اسیدی پیش رفته از مقدار این عیوب کاسته شده ، ولی باید با تنظیم ترکیبات روکش خواص مکانیکی نهایی جوش را تضمین نمود. در نتیجه بایستی به سمت ترکیب با قلیائیت کمتر از یک پیش رفت.

B < 1

Basicity ( B ) = CaO+MgO+CaF2+ 1/2 ( MnO+FeO )

SiO2+1/2 (Al2O3+TiO2+ZrO2)

بر این اساس دو کلاس مختلف ترکیب شیمیایی برای فلاکس الکترود الکترو اسلگ آزمایش و استاندارد شده است و در محدوده تولیدات بین المللی شرکت ایساب قرار گرفته است :

کلاس A1 و کلاس A2 :

قلیائیت الکترود با کلاس A1 معادل 0.8 و قلیائیت الکترود با کلاس A2 ، معادل 0.7 است و هر دو اسیدی هستند.

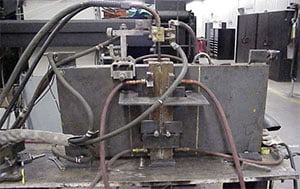

برای انجام تست جوش لازم است ، عملیات جوشکاری را روی دو قطعه بریده شده از ورق فولادی کربن استیل نرمال ، مثلا A36 یا ST37 به ضخامت 25 میلی متر که به صورت اتصال شیاری با پخ یکطرفه V با پاشنه 3 میلی متر طراحی شده است اعمال نمایید.

پس از اعمال پاس ریشه از پشت بک گوجینگ انجام دهید.

پیشگرمایی تا دمای 250 درجه سانتیگراد لازم است.

پس از اتمام جوشکاری و سرد شدن قطعه بایستی تست غیر مخرب اولتراسونیک برای ترک یابی انجام و در صورت سلامت جوش ، برای انجام تست های مکانیکی به آزمایشگاه ارسال گردد.

4 نمونه تست خمش و دو نمونه تست کشش و 4 نمونه تست ضربه لازم است.

همچنین آنالیز فلز جوش نیز بایستی تعیین و گزارش گردد.