سبد خرید خالی است.

بازگشت به فروشگاه

طبقه بندی مواد مصرفی جوشکاری بر اساس استاندارد آمریکایی ASME /AWS

استاندارد سازی برای طبقه بندی الکترودهای روپوش دار از اوایل سال 1935 میلادی به همت کمیته مشترک AWS و ASTM آغاز و پیشرفت های چشم گیری نیز در این خصوص از طرف کمیته مذکور صورت گرفت، اما در سال 1969 میلادی، این دو انجمن بزرگ، در توافق نامه ای، کمیته مشترک را منحل نموده و فعالیت آن را متوقف ساختند، و سپس به AWS اجازه دادند تا کلیه مسئولیت های مربوط به کمیته مشترک در خصوص طبقه بندی و استاندارد سازی مواد مصرفی جوشکاری را به عهده بگیرد.

در طبقه بندی AWS ، مواد مصرفی جوشکاری به پنج دسته عمده طبقه بندی شده اند:

گروه اول: الکترودهای روپوش دار ( Coated Electrode for Shielded Metal Arc Welding – SMAW)

گروه دوم: سیم جوش های فلزی بدون روپوش

( Welding Rod/Wire for Gas Metal Arc Welding, Gas Tungsten Arc Welding, Submerged Arc Welding , Oxy- fuel Welding, Brazing, Electro slag Welding)

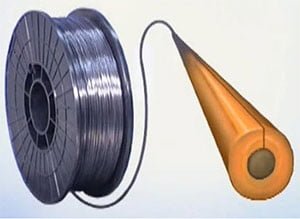

گروه سوم: سیم جوش های توپودری (Flux Cored Wire )

گروه چهارم: پودر های محافظ ( Welding Flux for Submerged Arc Welding, Brazing, Electro slag Welding)

گروه پنجم: لایه های مغزی یا وصله های مصرف شونده ( Consumable Insert)

در این سلسله مقالات، طبقه بندی الکترودهای روپوش دار، سیم جوش های فلزی، توپودری و پودرهای جوشکاری زیرپودری ارائه و در مقالات جداگانه مورد بررسی قرار می گیرد.

جوشکاری قوس الکتریکی برای اولین بار و با الکترود زغالی در سال 1881 میلادی انجام شد و 7 سال بعد، یعنی در سال 1888 میلادی، الکترود زغالی با یک میله فولادی لخت جایگزین گردید. کیفیت اتصال جوشکاری شده با الکترود میله ای فولادی به مراتب از جوش قبلی که با الکترود گرافیتی انجام داده شده بود، بهتر بود، اما ورود گازهای موجود در اتمسفر، به ویژه اکسیژن، هیدروژن و نیتروژن به صورت غیر قابل کنترل به داخل حوضچه مذاب جوش و تاثیرات متالورژیکی و مکانیکی آن ها، کیفیت جوش را به سبب ایجاد تردی، سختی، ترک، حفره و شکنندگی، بیش از حد ضعیف و به شدت کاهش می داد. علاوه برآن قطع و وصل شدن های مکرر قوس الکتریکی، ناپایداری و منقطع شدن جوش را در پی داشت، جرقه های بزرگ جوش که به اطراف پرتاب و به سطوح فلز پاشیده و می چسبید، باعث کاهش کیفیت سطحی فلز و نیز خطراتی برای فرد جوشکار می گردید. همه این مشکلات و نواقص سبب می شد تا نتوان از روش جوشکاری قوس الکتریکی با الکترود دستی برای انجام اتصالات صنعتی که به استحکام نیاز داشتند، بهره برد.

از این رو در سال های آغازین قرن بیستم میلادی، برای نخستین بار در کشور سوئد، توسط کارگری ماهر که کارگاه قایق سازی داشت، روپوشی خمیری شکل از آهک، به همراه افزودنی های دیگر نظیر گرافیت (پودر ذغال )، خمیر کاغذ، و نشاسته به روی مفتول فولادی الکترود مالیده شد. جوشکاری با اولین الکترود روپوش شده، بعد از خشک شده روپوش، نتایجی بسیار امیدوار کننده در پی داشت. جوشکار مزبور، بعدها و در سال 1904 میلادی، موسس بزرگ ترین شرکت تولید کننده محصولات جوشکاری جهان، یعنی ESAB گردید.

فرآیند تکامل، بهبود و توسعه تولید الکترودهای روپوش دار، از آن زمان تا کنون، هر چند سال یک بار جهش و پیشرفت فوق العاده ای به خود دیده است. امروزه شناخت نسبتا کاملی از انواع روپوش ها، مزایا و محدودیت های هر کدام به دست آمده است.

در مقالات بعدی طبقه های مختلف انواع مواد مصرفی جوشکاری معرفی خواهد شد.